所有装置

| 走査型電子顕微鏡(SEM) エネルギー分散型X線分析装置(EDS) | 日本電子製 JSM-5600(SEM) 日本電子製 JED-2200(EDS) |

| フーリエ変換型赤外分光光度計(FT-IR) | VARIAN製 3100-600UMA |

| 蛍光X線分析装置(※含P率測定) | 日立ハイテクサイエンス製 SEA5120 |

| セミオートワイヤーボンディング装置(Auワイヤ) | ウエストボンド製 MODEL 454647E |

| セミオートワイヤーボンディング装置(Au、Ag、Cuワイヤー) | TPTジャパン製 HB16 |

| ワイヤープルテスター | RHESCA製 PTR-03S |

| 万能型ボンドテスター | DAGE製 4000Plus |

| マイクロスコープ | キーエンス製 VHX-1000 |

| 密着測定機 | QUAD GROP製 ROMULUS |

| 高性能集束イオンビーム装置(FIB) | 日立ハイテクサイエンス製 SMI3050 |

| 電界放射形走査電子顕微鏡(FE-SEM) エネルギー分散型X線分析装置(EDS) | 日立ハイテクノロジーズ製 SU-70 OXFORD製 x-act(EDS [SDD検出器]) |

| イオンミリング装置 | 日立ハイテクノロジーズ製 E-3500 |

| リフローシミュレーター | マルコム社製 SRS-1C |

| レーザー顕微鏡・AFM | Lasertec製 H-1200 |

| 接触角計 | 協和界面科学製 DM-501 |

| 自動精密切断機 | 三啓製 アイソメット4000 |

| 透過X線装置 | DAGE製 XD7600NT |

| X線光電子分光装置(XPS) | サーモフィッシャー・サイエンティフィック製 K-Alpha+ |

| プラズマ処理装置(プロセスガスO2など) | March製 PCB2800、Max Via |

走査電子顕微鏡システム(FE-SEM+EDX)

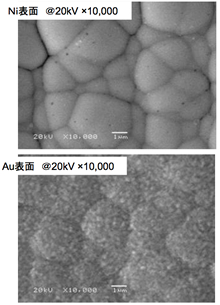

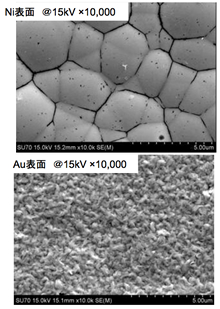

従来SEMとの性能比較

| 従来SEM | FE-SEM(SU-70) | ||

| 観察・分析倍率 | ×35~×10,000 | ×35~×300k | |

| 分解能 | 3~4nm(加速電圧:@15kV) | 1nm(加速電圧:@15kV) | |

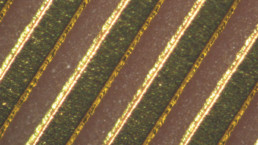

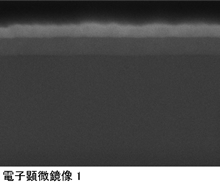

従来SEMとの画像比較

従来SEM

FE-SEM(SU-70)

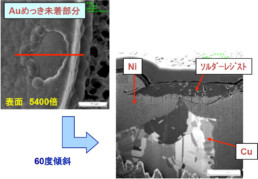

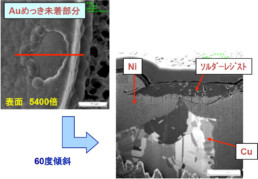

高倍率観察画像(断面)

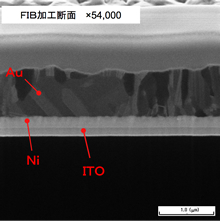

FIB

FE-SEM(SU-70)

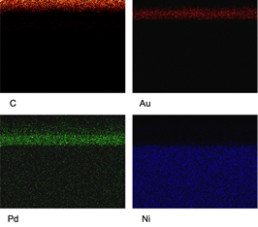

EDX(オックスフォード社製)による分析・・・マッピング

- 分析サンプルNi/Pd/Au、FIB加工断面

- 倍率×30,000

- 加速電圧5kV

- 傾斜60度

- 分析時間3min

フーリエ変換型赤外分光光度計(FT-IR)

解析記事例

「クリーンルーム内の落下塵(幅20μmの繊維状)の分析」 スペクトルデーターベースの照合結果(赤線)、ポリエステルと判明。 室外からの持ち込み、防塵着からの発塵の可能性が示唆された。

蛍光X線装置

表面元素分析

めっき中のPb,Cdの含有量測定など

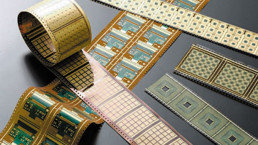

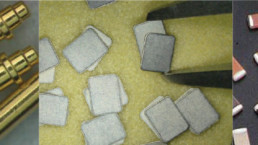

セミオートワイヤーボンディング装置

ワイヤーボンディング装置

ワイヤープルテスター

ワイヤーボンダー/ボンドテスター

ワイヤーボンダー(Au/Ag/Cu)

万能型ボンドテスター(プルテスター)

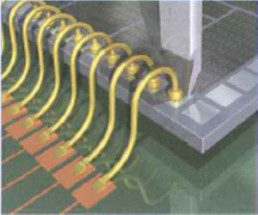

高性能集束イオンビーム装置(FIB)

FIB断面観察

イオンビームによる微細部の加工・観察

最大観察倍率:9万倍

加工限界:幅100μm、深さ50μm

解析事例

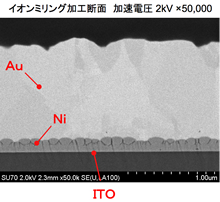

イオンミリング装置

試料にアルゴンイオンビームの一部を照射し、

平坦な試料断面を作製する。

- 最大試料サイズ 20mm×12mm、厚さ5mm

- 使用ガス Ar(アルゴン)ガス

- ミリングレート 100µm/hr (材料:Siの場合)

加工例(PCB-WB端子断面 約3hr加工)

| FIB | イオンミリング | |

| 加工幅 | 数µm~数十µm | 数百µm~1mm |

| 加工深度 | ~数十µm | ~数百µm |

| 加工精度 | 数µm単位 | 数十µm単位 |

加工のポイント

- 加工目的位置が、試料端面から100μm以内になるように試料を切り出しておく。

- 試料は端面をヤスリで削るなどして、ある程度平坦にしておく。

- 凹凸が大きいとマスクとの密着が取れなくなるため、上面部をヤスリで削るか又は樹脂で埋め込むなどし、ある程度平坦にしておく。

- ビームによるダメージが大きい場合は、加速電圧・引き出し電圧・スウィングスピードなどの加工条件を調整する。

レーザー顕微鏡・AFM

レーザー顕微鏡粗さ測定

測定装置:レーザーテック製 H-1200

レーザー顕微鏡

レーザー光による試料表面観察と表面粗さ測定が可能

測定精度:幅0.1um、高さ0.1um

AFM

試料と探針の原子間力による粗さ測定が可能

測定精度:幅0.01um、高さ0.01um

解析事例

透過X線装置

透過X線装置

試料にX線を照射し、透過X線を検出器に投影させ、試料内部を非破壊で観察可能

①2D:上面からの観察

②加熱観察:試料を加熱しながら観察

③CT:観察像を3Dや断層に変換して観察

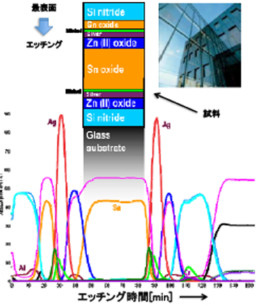

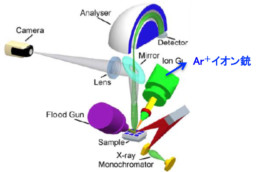

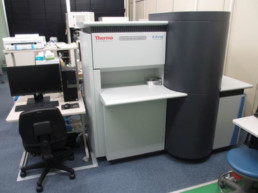

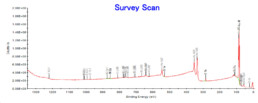

X線光電子分光装置

X線光電子分光装置

試料表面にX線(特定波長の軟X線)を照射し、試料から放出される光電子(光電子)のエネルギーを測定することにより、試料表面に存在する元素組成を分析できる装置

対応可能な分析内容

①最表面元素分析

②深さ方向分析(デプスプロファイル)

③絶縁物測定(帯電中和機能)

④状態分析(化学結合状態の分析)

⑤ステージスキャンマッピング分析

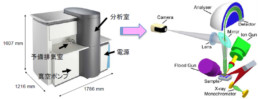

装置概要

- X線源:Al

- X線スポット径:30um~400um (※スポット径が大きい方が高感度で、短時間での測定が可能)

- 最大試料サイズ:60mm×60mm

- 最大試料厚み:20mm

- 分析深度:最表面から数nm(~10nm未満)

分析の原理

MgやAl表面に電子線を照射すると、長い波長の軟X線が発生。その軟X線を試料表面に照射すると、光電子が放出される。光電子は原子固有のエネルギーを持っているため、そのエネルギーを測定することで試料表面に存在する元素組成や、化学結合状態を分析することができる。(Li~Uまで分析可能)

装置構成

K-Alpha+の特徴

高感度(微量元素も検出可能)

高分解能(ピーク分離がより正確にできる)

全自動により操作性向上

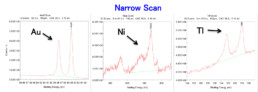

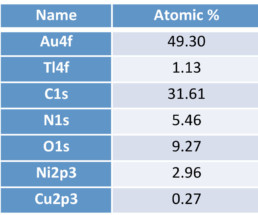

分析事例

①最表面元素分析

①最表面元素分析

②深さ方向分析(デプスプロファイル)